Технологический процесс — это часть производственного процесса, содержащая целенаправленные действия по последовательному изменению состояния объекта ремонта или его составных частей (размеров, формы, объема или свойства) при восстановлении их работоспособности. В соответствии с этим в АРП наряду с понятием технологического процесса КР автомобилей (агрегатов) разрабатываются и осуществляются отдельные технологические процессы разборки, мойки-очистки, дефектации, восстановления и изготовления деталей, сборки, испытания и окраски.

Технологический процесс состоит из отдельных технологических операций, каждая из которых представляет законченную часть технологического процесса, выполняемую на одном рабочем месте без смены оборудования одним рабочим или группой рабочих. Технологическая операция — основная планируемая и расчетная единица в АРП. Она содержит ряд элементов: установ, позицию, технологический и вспомогательные переходы, рабочий и вспомогательный ходы.

Установ — это часть технологической операции, выполняемая при неизменном закреплении обрабатываемой детали, разбираемой или собираемой сборочной единицы. Например, операцию разборки водяного насоса двигателя, закрепленного в приспособлении, выполняют за один уставов, но в процессе разборки его положение в приспособлении может меняться при помощи поворотных устройств и занимать различные позиции, удобные для выполнения разборочных работ.

Позиция — это фиксированное положение, занимаемое неизменно закрепленной обрабатываемой деталью или сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования при выполнении определенной части операции.

Технологический переход — это законченная часть технологической операции, характеризуемая постоянством применяемого инструмента и поверхностей, образуемых обработкой или разъединяемых (соединяемых) при разборке (сборке). Например, при токарной операции обработка резцом одной поверхности или одновременная обработка несколькими резцами нескольких поверхностей при неизменном положении детали и резцов будет составлять один переход. При разборочно-сборочных работах переходом принято считать часть операции, выполняемой над одним определенным соединением при неизменном инструменте.

Переход может быть выполнен за один или несколько рабочих ходов.

Рабочий ход — это законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно обрабатываемого изделия, сопровождаемого изменением его состава, и состояния или изменением формы, размеров и шероховатости поверхности детали.

Вспомогательный переход — это законченная часть технологической операции, состоящая из действий человека и (или) оборудования, которые не сопровождаются изменением формы, размеров и состояния детали или сборочной единицы, но необходимы для выполнения технологического перехода (например, изменение позиции, смена инструмента и т. п.).

Каждый тип ремонтного предприятия, каждая марка автомобиля имеют свою конкретную детальную схему технологического процесса КР.

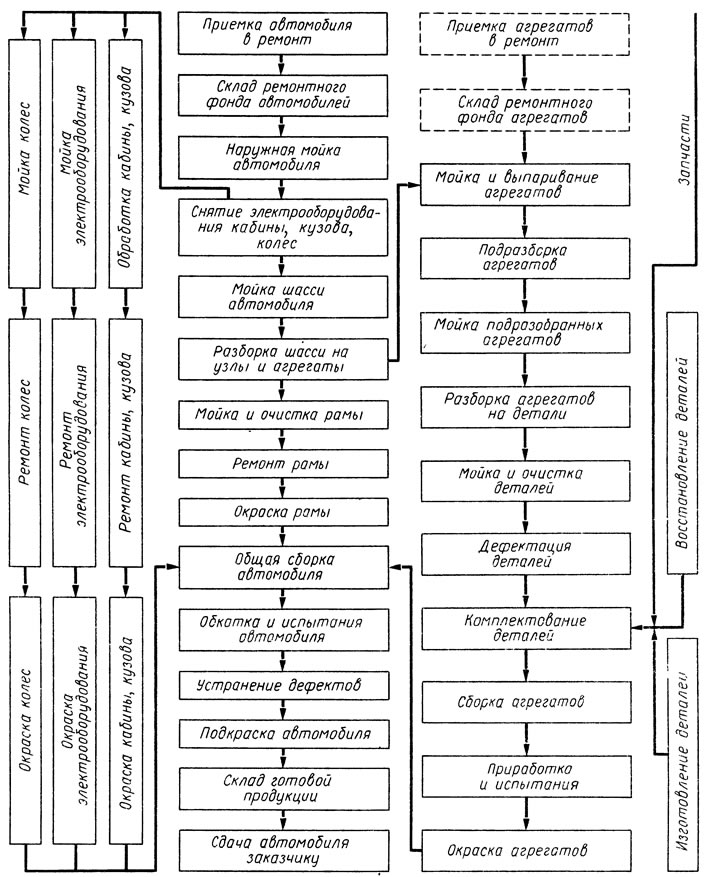

Технологический процесс КР автомобилей (рис. 1.5) начинается с приемки в ремонт представителем авторемонтного предприятия. По результатам приемки оформляют приемо-сдаточный акт по установленной форме в двух экземплярах, один из которых выдают заказчику, а второй оставляют на АРП.

Рис. 1.5. Принципиальная схема технологического процесса КР автомобилей

Принятые автомобили и агрегаты направляют на склад ремонтного фонда или непосредственно на ремонт. Перед постановкой автомобилей или агрегатов на хранение с них снимают аккумуляторные батареи, приборы питания и электрооборудование. На участок наружной мойки автомобили поступают своим ходом или их транспортируют тягачом, а агрегаты— внутризаводскими транспортными средствами. После наружной мойки автомобиль подают на пост предварительной разборки, где с него снимают платформу, колеса, спинки и сиденья, стекла, обивку, кабину и топливные баки. Снятые элементы направляют на соответствующие посты для ремонта. Затем подразобранный автомобиль повторно моют, сливают масло из картеров двигателя, коробки передач, заднего моста, механизма управления и выпаривают картеры с помощью водяного пара.

Затем автомобиль разбирают на агрегаты и узлы, подразбирают двигатели и другие агрегаты с целью лучшего доступа моющих растворов к загрязненным местам. Подразобранные агрегаты моют, после чего их разбирают на детали, которые затем проходят окончательную очистку и мойку. Обезжиренные, вымытые и очищенные детали поступают на участок дефектации и сортировки, в результате которой выясняется возможность их последующего использования, определяются объем и характер восстановительных работ и число потребных новых деталей. На основе действующих технических условий производят дефектацию деталей и сортировку их на три группы: годные, требующие ремонта и негодные. Детали первой группы направляют в комплектовочное отделение, второй — на склад деталей, ожидающих ремонта, третьей— в утиль. Восстановление деталей является основой авторемонтного производства. Эффективность и качество ремонта автомобилей (агрегатов) в значительной степени зависят от уровня организации и применяемой технологии восстановления деталей.

На сборку агрегатов детали подают комплектами. Их комплектуют в комплектовочных отделениях. Собирают двигатели и автомобили на поточных линиях, агрегаты на специализированных постах. Собранные агрегаты заправляют маслом и другими жидкостями и подвергают приработке и испытанию. В процессе испытаний проверяют качество сборки и снимают рабочие характеристики агрегатов. Собранный автомобиль подвергают испытанию пробегом или на испытательном стенде с беговыми барабанами. При этом проверяют работу всех агрегатов и систем автомобиля, выполняют необходимые регулировки. Обнаруженные в процессе испытаний дефекты устраняют, после чего автомобиль окрашивают и его принимает представитель ОТК. Затем автомобиль передается на склад готовой продукции или непосредственно заказчику. Вместе с автомобилем заказчик получает паспорт установленной формы.